钢结构桥梁因强度高、跨度大、施工周期短、抗震性能好等优势,广泛应用于大跨度公路桥、铁路桥、城市立交桥等场景。其设计需兼顾“结构、受力合理、施工可行、经济性、耐久性”五大核心目标,需重点把控以下关键要点:

一、荷载与作用分析:明确设计“输入条件”,避免受力偏差

可变荷载合理取值与组合

交通荷载:公路桥需按《公路桥涵设计通用规范》(JTG D60)选取车道荷载(均布荷载+集中荷载),根据桥梁等级(如高速公路、城市主干道)确定荷载等级;铁路桥需按铁路规范选取列车竖向荷载、横向摇摆力;人行桥需考虑人群荷载(通常取5kN/m²,密集人群按10kN/m²)。

环境荷载:需结合桥梁所处区域计算风荷载(沿区需考虑台风荷载,山区需考虑峡谷风效应)、温度荷载(温差按当地历史极值,如北方-30℃~40℃,需验算结构因温度变化产生的伸缩与内力)、地震荷载(按地震烈度区划图确定设防烈度,高烈度区需进行抗震专项设计)。

荷载组合需遵循“不利原则”,确保结构在工况下仍。

偶然荷载专项防控偶然荷载虽发生概率低,但危害,需重点考虑:①船舶或车辆撞击荷载(跨河桥需在桥墩处设置防撞装置,按可能的撞击速度计算撞击力);②火灾荷载(钢结构耐火性差,需验算火灾高温下钢材强度衰减,时设置防火涂层或防火板);③施工临时荷载(如吊装荷载、支架反力,需单独验算施工阶段结构稳定性)。

二、结构选型与布置:匹配“跨度需求、受力特性”,优化传力路径

钢结构桥梁的结构形式需根据跨度、用途、地形条件选择,核心是“让力的传递更直接、均匀”,减少应力集中:

按跨度选择结构形式

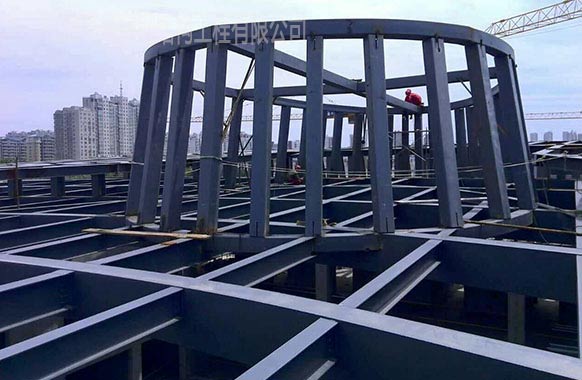

中小跨度(≤50m):优先采用“简支钢板桥”“钢-混凝土组合梁桥”——组合梁桥(钢梁+混凝土桥面板)可利用混凝土受压、钢材受拉的特性,降低钢材用量,经济性好,且桥面铺装与混凝土桥面板结合紧密,耐久性强。钢结构桥梁

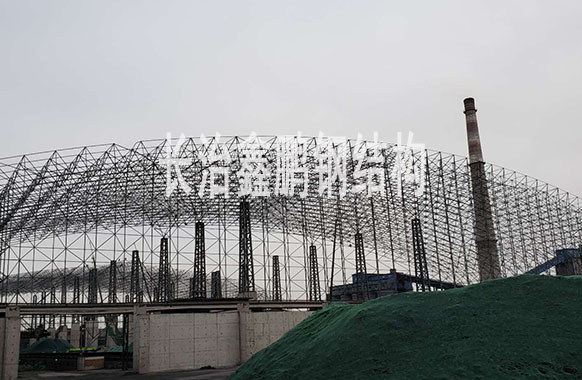

大跨度(50m~200m):常用“连续钢箱梁桥”“桁架桥”——连续钢箱梁桥整体性好,支座反力均匀,可减少桥面伸缩缝,行车舒适性高;桁架桥(如三角形、菱形桁架)通过杆件受力(轴力为主),截面惯性矩大,适合跨越较大河流或道路。

跨度(≥200m):需采用“斜拉桥”“悬索桥”——斜拉桥通过拉索将桥面荷载传递至桥塔,结构刚度大,施工难度低于悬索桥;悬索桥依赖主缆承重,适合跨度超1000m的场景(如跨海大桥),但需重点设计锚碇(承受主缆拉力)和桥塔稳定性。

结构布置优化传力

主梁布置:需保证主梁截面受力均匀,如钢箱梁需设置足够的加劲肋(纵向加劲肋、横向加劲肋),防止翼缘、腹板局部失稳;组合梁需合理设置剪力钉(连接钢梁与混凝土桥面板),确保两者协同受力,剪力钉间距需按抗剪承载力计算确定(通常为150mm~300mm)。

支座与墩台布置:支座需匹配结构变形需求,如简支梁用固定铰支座+活动铰支座(允许纵向伸缩),连续梁用固定支座+滑动支座(限制横向位移,允许纵向伸缩);高烈度区桥墩需设计成“柔性墩”(如圆形截面、薄壁墩),通过自身变形吸收地震能量,保护主梁。

横向稳定措施:大跨度钢结构桥梁需防止横向失稳(如风致颤振),可设置横向联系(如横梁、横撑)、抗风缆,或优化主梁气动外形(如流线型钢箱梁,减少风阻)。

三、材料选择与截面设计:平衡“强度、韧性、经济性”,防失稳防疲劳

钢结构桥梁的材料与截面设计直接决定结构与寿命,需重点关注“材料性能匹配、截面合理性、抗失稳与设计”:

钢材选型:兼顾强度与韧性需根据结构受力类型(受拉、受压、受弯)选择钢材牌号:

主受力构件(如主梁、拉索、主缆):优先选用Q355q、Q420q等桥梁钢(“q”表示桥梁用钢),此类钢低温韧性好(-40℃冲击功≥34J),可抵御低温环境下的脆性断裂;

次要构件(如栏杆、检修平台):可选用Q235B钢,降低成本;

腐蚀环境(如跨海桥、工业区桥):需选用耐候钢(如Q355NH)或普通钢+防腐涂层,耐候钢通过表面形成致密氧化层抵,可减少后期维护成本。

钢材进场需查验质量证明书,抽样检测屈服强度、抗拉强度、冲击功,确保符合规范要求。

截面设计:避免局部失稳钢结构截面需按“强度、刚度、稳定性”三重控制设计:

强度控制:受拉、受弯构件需验算净截面强度(扣除螺栓孔、焊缝等削弱部分),受压构件需验算毛截面强度;

刚度控制:主梁挠度需满足规范要求(如公路桥挠度≤跨度/600,铁路桥≤跨度/800),避免桥面过度变形影响行车;

稳定性控制:受压构件(如柱、压杆)需验算整体稳定(按长细比确定稳定系数)和局部稳定(如钢箱梁腹板高厚比需≤250,超出时需设置加劲肋),防止构件在压力作用下发生屈曲失稳。

设计:应对反复荷载桥梁在车辆、行人反复荷载作用下,易在“应力集中部位”(如螺栓连接节点、焊缝缺陷处)产生疲劳裂纹,需重点防控:

优化节点构造:减少焊缝交叉、避免锐角过渡,螺栓连接需采用高强度螺栓(如10.9级摩擦型螺栓),确保传力均匀,降低局部应力;

验算疲劳强度:按规范确定荷载循环次数(如公路桥按200万次),计算关键部位的疲劳应力幅,确保不超过钢材疲劳限值;

施工控制:焊缝需达到二级以上质量标准(超声探伤检测),避免气孔、夹渣等缺陷,螺栓需按设计扭矩拧紧,防止松动导致应力集中。

四、连接设计:确保“传力可靠、施工便捷”,防渗漏防腐蚀

钢结构桥梁的连接(焊接、螺栓连接)是薄弱环节,需兼顾“受力可靠性、施工可操作性、耐久性”:

焊接连接:控制质量与应力

焊缝形式选择:受拉、受弯构件的对接焊缝需采用全熔透焊缝(保证截面连续受力),角焊缝用于次要连接(如加劲肋与腹板连接),焊缝高度需按抗剪承载力计算确定(通常≥6mm,且不小于被连接构件厚度的1/4)。

焊接工艺控制:需根据钢材牌号选择匹配的焊条(如Q355q钢用E50型焊条),焊接前需预热(低温环境或厚板焊接时,预热温度≥80℃),减少焊接残余应力;焊接后需进行消氢处理(加热至250℃~350℃保温),防止产生延迟裂纹。

质量检测:全熔透焊缝需超声探伤+20%射线探伤,角焊缝需抽样超声探伤,确保无裂纹、未熔合等致命缺陷。

螺栓连接:保证预紧力与抗滑

高强度螺栓连接需按“摩擦型”设计(依靠接触面摩擦力传力),螺栓孔径比螺栓直径大1.5mm~2mm,接触面需进行喷砂处理(摩擦面抗滑移系数≥0.45),确保抗滑承载力;

螺栓需分两次拧紧(初拧+终拧),初拧扭矩为终拧扭矩的50%,终拧后需用扭矩扳手检测,扭矩偏差≤±10%,防止螺栓松动;

螺栓连接节点需设置措施(如涂抹密封胶、加装垫圈),防止雨水渗入导致螺栓锈蚀。

节点防腐与密封连接节点是腐蚀重灾区,需重点防护:①焊接节点需打磨光滑,焊渣、飞溅物,再涂刷防腐底漆(如环氧富锌底漆,干膜厚度≥80μm)+面漆(如氟碳面漆,干膜厚度≥60μm);②螺栓头部、螺母需涂抹防锈脂,再用防腐罩覆盖;③钢箱梁内部需设置排水孔(每隔2m~3m设1个),防止雨水积存导致内部腐蚀。

五、耐久性设计:抵御“环境侵蚀”,延长使用寿命

钢结构桥梁长期暴露在大气、雨水、盐分(沿区)等环境中,易发生腐蚀,需通过“防腐、防火、定期维护”设计延长寿命:

防腐设计:分级防护

表面处理:钢材出厂前需进行抛丸除锈(除锈等级达到Sa2.5级,表面粗糙度50μm~80μm),为涂层提供良好附着力;

涂层体系选择:普通环境(如内陆城市)采用“环氧富锌底漆+环氧云铁中间漆+丙烯酸面漆”(总干膜厚度≥200μm);腐蚀严重环境(如跨海、工业区)采用“环氧富锌底漆+玻璃纤维布+环氧煤沥青面漆”(总干膜厚度≥400μm),或采用热浸锌处理(锌层厚度≥85μm);

阴极保护:大跨度斜拉桥、悬索桥的拉索、主缆需采用“牺牲阳极阴极保护”(如在主缆内设置锌块),或“外加电流阴极保护”,防止钢丝腐蚀断裂。

防火设计:提升耐火钢材在600℃时强度仅为常温的50%,需通过防火设计确保火灾时结构不失稳:

主受力构件(主梁、桥塔)需涂抹防火涂料(如膨胀型防火涂料,干膜厚度≥25mm),使耐火达到1.5h以上;

电缆、管线需穿防火套管,桥面铺装采用阻燃材料(如改性沥青),防止火灾蔓延;

设置消防系统(如消火栓、喷淋系统),尤其在隧道式钢结构桥梁中,需配合排烟系统设计。

检修通道与监测设计需设置检修通道(如主梁两侧的检修步道、桥塔内的爬梯),便于后期检查与维护;大跨度桥梁需安装健康监测系统,实时监测主梁挠度、应力、振动频率、腐蚀程度,及时发现结构损伤并预警。

六、施工与验算:确保“施工、成形质量”,衔接设计与落地

钢结构桥梁的施工过程需与设计紧密衔接,避免因施工方案不当导致结构变形或事故:

施工方案匹配结构特性

中小跨度桥梁:可采用“整体吊装法”(预制钢梁整体吊至支座),或“支架现浇法”(搭设支架后安装钢构件),支架需验算承载力与稳定性,防止坍塌;

大跨度桥梁:常用“悬臂拼装法”(从桥墩向两侧逐段拼装钢梁,用临时拉索固定)或“顶推法”(从一端将钢梁顶推至设计位置),施工中需实时监测主梁线形,通过调整拼装顺序或顶推力控制挠度,避免偏差超标;

斜拉桥、悬索桥:需控制拉索张拉顺序(对称张拉,避免结构偏载)、主缆架设张力,确保成形后结构内力与设计一致。

施工阶段验算需单独验算施工阶段的结构受力,如:①悬臂拼装时,悬臂端的挠度与应力(需设置临时配重平衡荷载);②支架拆除时,结构的受力转换(需分阶段拆除,避免局部应力集中);③运输过程中,钢构件的临时加固(防止变形)。

当前位置:

当前位置: